什么是碳硫分析仪?

碳硫分析仪是一种利用高温燃烧与先进检测技术,对固体样品中的碳和硫元素进行定量分析的设备。其基本工作原理是:将样品在高温富氧环境下燃烧,使其中的碳和硫分别转化为可测量的二氧化碳(CO₂)和二氧化硫(SO₂),再通过特定的检测系统精确测定这些气体的含量,从而换算出样品中碳和硫的百分比。

一、工作原理

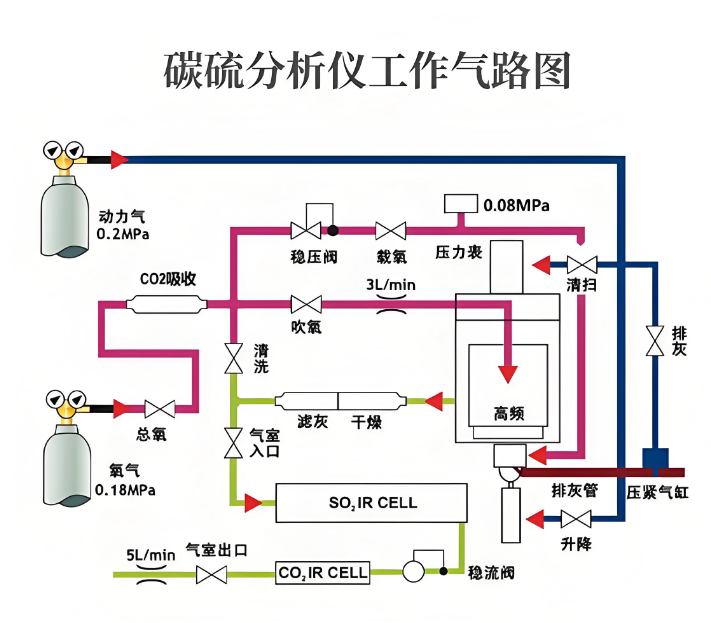

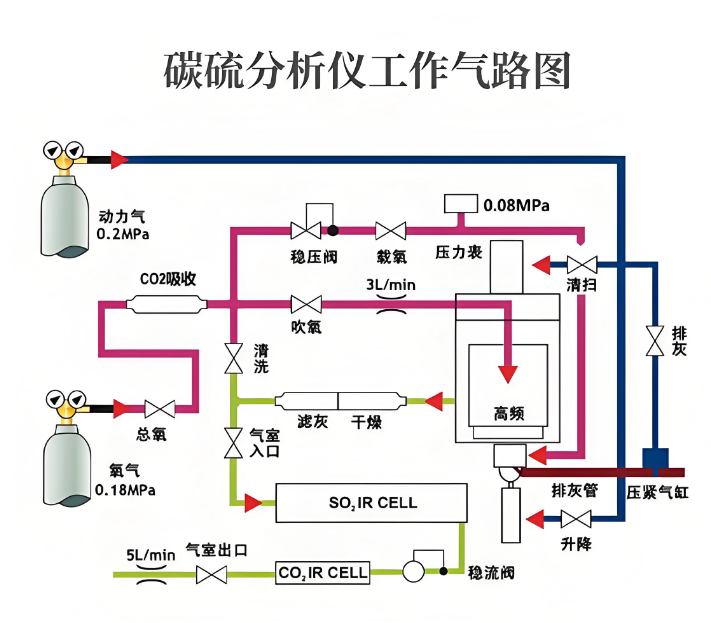

碳硫分析仪通过高温燃烧-气体检测联动的方式,测定样品中碳(C)和硫(S)的含量。其核心流程包括以下步骤:

1. 高温燃烧与气体生成

样品在燃烧炉(电阻炉或高频炉)中加热至1000°C~1500°C,通入高纯氧气,使碳氧化为二氧化碳(CO₂)、硫氧化为二氧化硫(SO₂)。反应式为:

- 碳反应:C + O₂ → CO₂

- 硫反应:S + O₂ → SO₂

燃烧后的混合气体可能含CO、未反应的O₂等干扰成分,需进一步处理。

2. 气体净化与催化转换

生成的气体经除尘、除水装置后,进入催化剂炉。催化剂(如铂或铜氧化物)将CO转化为CO₂、SO₂转化为SO₃,以减少干扰并提高检测稳定性。

3. 分项检测

- 硫检测:SO₂气体进入硫检测池(如紫外荧光池或碘量法池),通过光学或电化学信号测量硫含量。

- 碳检测:CO₂进入碳检测池(红外吸收池或电导池),利用特定波长红外光吸收或电导率变化测定碳含量。

4. 数据处理与输出

检测结果以质量分数(%C、%S)显示,并通过计算机存储、打印或传输至实验室管理系统(LIMS)。

二、碳硫分析仪使用细节

1. 样品准备

- 粒度与量:固体样品需研磨至细小颗粒(如钢样≤80目),液体样品需雾化处理;称样量需匹配仪器量程(通常为克级)。

- 添加剂:金属样品需加入钨粒助燃,石英舟内铺一层硅钼粉以吸附杂质。

2. 操作步骤

- 开机预热:开启电源及氧气供应,调节氧气压力至0.04 MPa,流量计流量至100 L/h。

- 加载样品:将处理好的样品置于坩埚或石英舟中,加入燃烧炉。

- 燃烧与采集:启动燃烧程序(如高频炉点火或电阻炉升温),待气体生成后自动导入检测池。

- 滴定顺序:先测定硫(SO₂吸收),再测定碳(CO₂吸收),避免碳信号被硫干扰。滴定终点判断需严格(如硫吸收液变亮绿色,碳吸收液保持蓝色)。

3. 日常维护

- 吸收液管理:硫吸收液(如过氧化氢-碘溶液)需定期更换,分析后需补液至原体积,防止回吸导致误差。

- 燃烧系统清洁:定期清理燃烧管、除尘器及催化剂炉,避免粉尘或硫化物沉积影响效率。

- 校准与标定:使用标准物质(如钢标样)每月校准,确保检测精度;校准时需覆盖高、中、低浓度范围。

4. 环境与安全控制

- 环境要求:实验室温度需控制在10-30℃,湿度<75%,远离酸碱腐蚀气体。

- 气体管理:氧气使用需符合安全规程,残余气体应排放至室外,避免CO或SO₃积聚。

- 防护措施:操作时佩戴护目镜,防止高温烫伤或有害气体接触。

5. 故障排查

- 结果偏低:可能因燃烧不充分(需检查氧气流量或助燃剂)、气路堵塞或吸收液失效。

- 信号漂移:需检查传感器老化情况或重新校准。

- 误报警:交叉干扰(如CO对SO₂信号影响)可通过优化催化步骤或更换滤光片解决。

三、碳硫分析仪技术分类与适用场景

1. 按检测原理

- 红外吸收法:适用于高精度需求(如钢铁、矿石分析),自动化程度高,可联测高/低浓度样本。

- 电导法:多用于低碳、低硫检测(如煤炭、土壤),灵敏度高但需频繁校准。

- 容量法/碘量法:成本较低,适合常规工业检测,但操作复杂且速度较慢。

2. 按燃烧方式

- 高频炉:适合难熔样品(如陶瓷、合金),加热速度快。

- 电阻炉:常用于均匀性样品(如水泥、矿物),温度控制更稳定。

四、仪器实拍展示图

更新时间:2025-11-04

更新时间:2025-11-04 点击次数:1605

点击次数:1605